一、气力输灰系统

气力输灰系统具有系统简洁,布置灵活,性能可靠,自动化程度高,系统投资高,输灰灰气比高,流速底,维护工作量小和年运行费低等特点,深受广大用户的欢迎。

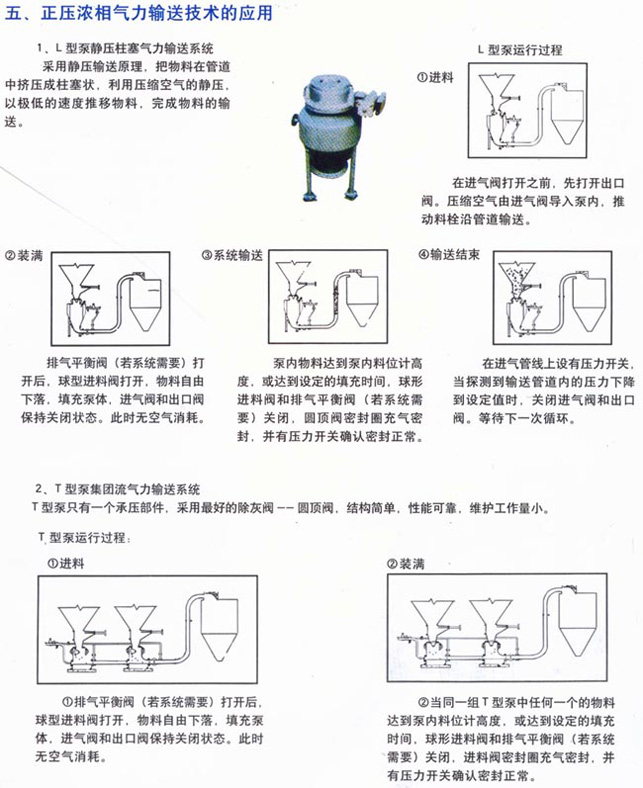

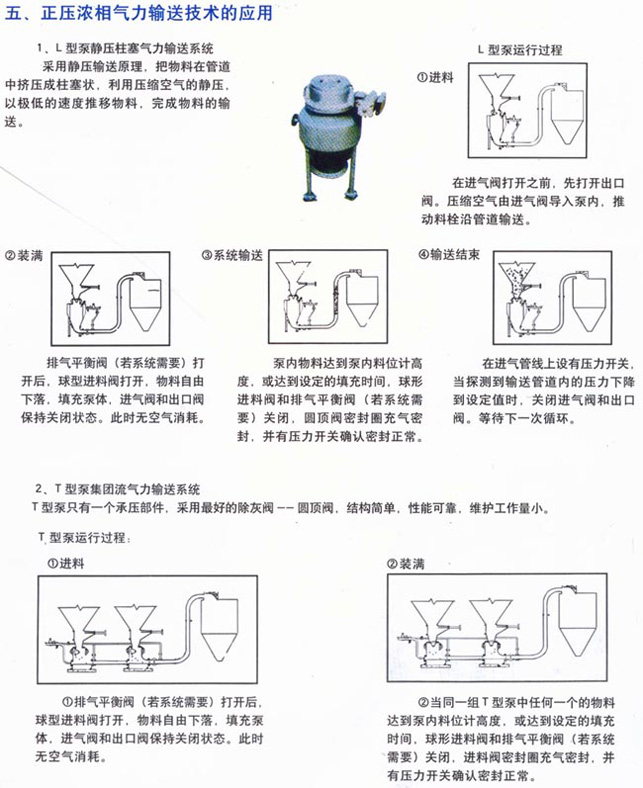

正压浓相气力输灰系统,可以根据各种工况和用户需要,选用L型泵静压柱塞输灰系统,T型泵集团流气力输灰系统和NPD型泵动压悬浮气力输灰系统。

系统得进料阀采用气封式圆顶阀,其出料阀采用独特的气动圆柱旋转阀,整个系统得进气阀门和料位计均采用国外原装进口产品。

正压浓相气力输灰系统能输灰从细粉状、粉状到快状各种松散体物料,如燃煤电厂的粉炭灰、脱硫灰、循环流化床床砂及炉底渣、石灰石粉、石子煤、石英石、纯碱等物料。

正压浓相气力输灰系统得适应输灰距离50~1200米,其中提升高度已达到75米,系统输灰能力可达到150t/h,输灰物料最低温度为-20度,最高温度为450度。

二、正压浓相气力输灰系统得典型结构与原理

正压浓相气力输灰系统得发灰器以拴塞方式输灰物料,灰斗和发灰器不需额外的流化,系统的模型结构如图所示。系统运行一般由五个阶段组成。

阶段一:可靠的、高强度的圆顶阀关闭发灰器进料口

阶段二:输灰空气导入发灰器,进行浓相拴塞输灰

阶段三:输灰空气推动灰拴沿着输灰管移动

阶段四:施加的空气压力一直保持到灰拴进入灰库

阶段五:进入灰库的空气经布袋除尘器排出灰库

整个运行过程采用全自动plc控制,也可进行就地手动控制。

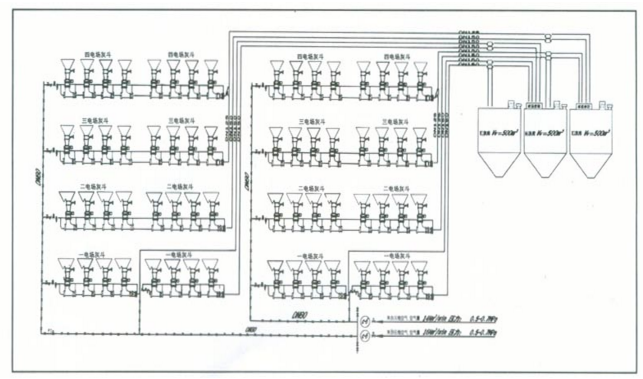

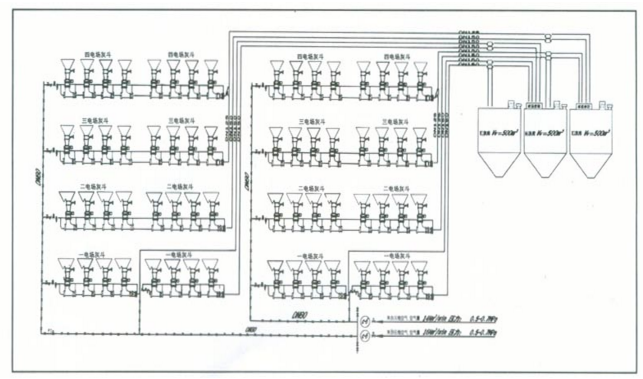

三、正压浓相气力输灰系统图

四:正压浓相气力输灰系统得特点

一、 系统配置简洁

系统内转动部件少,其中进料阀、出料阀为转动部件,无其他辅助设备;仪用气源和输灰气源公用;灰斗不需设置气化装置,气化风机和空气加热器:运行方式灵活多变,可连续运行,也可定期运行。

二、系统输灰灰气比高

系统采用高密度的低压拴流式输灰,消耗较少的压缩空气可以输灰较多的物料,输灰灰气闭最高可达80-100。以100m距离的粉煤灰输灰为例,输灰灰气比可达80ka/kg。

三、输灰能耗低

由于输灰等量物料需要的压缩空气量较小,且输灰压力较低,因此输灰能耗远低于其他形式的气力输灰系统。

四、系统输灰流速低

系统输灰速度低,以L型泵为例,出口初速度为3m/s,末速度为7m/s。

五、管道磨损小

由于采用较低的输灰速度,而气力输灰的管道磨损与输灰流速成立方比例,管道流速低必然的大大降低管道磨损。

六、系统投资小,年运行维护费用低

由于系统配置简洁,设备少,要求的电除尘器安装高度也较低。因此只需较小的投资。而且由于设备可靠修维护量少,系统能耗低,所以只需较低的费用就可保证系统安全可靠的运行。

七、进料阀采用先进的气动圆顶阀

阀门结构可靠,寿命长,检修维护简便,采用气封式结构接触,密封圈采用特殊配方橡胶制成,保证使用寿命可达100万次。

八、出料阀采用独特的气动圆柱旋转阀

阀门启闭时阀芯与可充气密封圈之间无阀门结构可靠,加工精度高,专为拴流式气动输灰系统研制。阀芯与管道道平滑过度:无曲率变化,适合于浓相拴流式输灰,采用耐磨阀芯,保证使用寿命为50万次。

九、阀门气动执行器性能可靠,寿命长,推力大

气动执行器采用全封闭回转推杆式直缸驱动,封闭腔内轨迹转换、回转输出,即使在恶劣工况下,也不会由于执行器密封件的磨损而导致内泄漏。

十、系统控制水平高

系统控制采用先进的可编程序控制器,有自动控制,远方操作和就地手动控制三种控制方式,正常情况下采用自动控制方式。控制系统可实现运行数据和故障信号的采集自动化,对运行数据自行分析和故障判断,并对系统中的故障实现分类报警。